現在におけるゴムラテックスの配合設計の基本概念について

![]() 21/06/30

21/06/30

ゴムラテックス、及びその変性体における実践技術の展開

はじめに

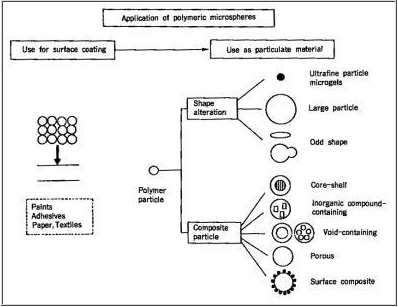

NRその他一般ジエン系合成ポリマーなどの汎用ラテックス以外のものを特殊ポリマーラテックスに包括すれば,MBR,BR,VP,NIR,SIR,および後乳化型ラテックスであるIR,FKM,EPM,CSMなどの多くのラテックスがそれに該当する。一方,ラテックス粒子の構造が,コアシェル粒子,多孔粒子,中空粒子,異型粒子,またはミクロゲルなど,いわゆるミクロスフェアと称する機能性ポリマーラテックスも特殊ポリマーラテックス郡に統括されるであろう。

上記の内で前者特殊ポリマーラテックス郡は,汎用ラテックスとその一般変性体に比べると用途が差別化され,整理された配合設計というものは今のところ確立されていない。さらに後者つまり機能性ポリマーラテックス郡は今後注目され重要な素材的地位を得るに違いないが,現在のところ特定の用途で消費量も少ないことと,配合設計という問題では現在ここで取り上げるような内容は極めて少ない。

ひるがえって汎用ラテックス郡についていうと一般的な配合設計は周知であることに加え,現時点でそれらラテックスを単独あるいは複合してもちいる応用分野は多岐にわたり,個々の製品に対する配合技術の内容は複雑かつ膨大なものになってしまう。つまり,限られた紙枚数で以上の内容を説明することは不可能である。

それら不十分な部分は,後日個々のテーマについて紹介する機会を得たいと考えている。なお,本稿はプラスチックエマルジョンには直接触れない。したがって,ここでは現在広範な用途を持つポリマーラテックスと一般の固形ゴムとを比較し,むしろ配合設計以前のこととして,ラテックスではどのような操作(工法)が重要であるか,さらに加えてコムラテックスとその変性体,とくにNRラテックスを対象事例とした技術概要の解説を中心にするこことしたい。

なお,本稿を執筆するうえで下記の文献を参考とした。

参考文献

- 沖倉元治:ゴム工業便覧(第4版)p,161~p,171,日本ゴム協会(1994)

- 沖倉元治:同上、p,479~p,490

- 沖倉元治:同上、p,1027~p,1031

- 沖倉元治:同上、p,1032~p,1035

- 杉村孝明:同上、p,1036~p,1046

- 中村勝義:同上、p,1047~p,1049

- 沖倉(編者):ラテックス・エマルジョンの最新応用技術(中日社 1991)

- 沖倉元治:ポリマーダイジェスト、最近における特殊ラテックスの概況、33(3)、86~92(4)、92~99(5)、92~97(1981)

- 室井宗一,森野郁夫:高分子ラテックス,高分子刊行会(1988)

- エマルジョン・ラテックスハンドブック:大成社、

- 河岡豊:ゴム配合データハンドブック,日刊工業新聞社

- K.O.Calvert(Edited):Polymer Latices and Their Application Applied pub.Ltd.,U.K.(1982)

- A.D.Roberts(Edited):Natural Rubber Science and Technology,Oxford Univ.Press,U.S.(1988)

1.原料ラテックス、およびその変性体の選択

汎用,特殊,機能性などのラテックス原料全体について簡単に説明するが,とくに現在実用が顕著であるNR変性体ラテックスについて触れ,ゴムラテックス利用のうえで有効な選択肢として提起したい。

1.1 汎用ラテックス

1.1.1 NRラテックス

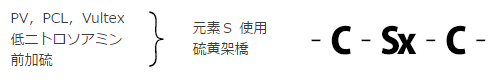

濃縮の方法,およびラテックスの径時保存系によりいくつかのタイプに分類されている(表6参照)。NRラテックスを原料にした製品で現在とにかく問題となっている点は,(1)接触刺激アレルギー源である蛋白質の除去,(2)製品表面の粉末除去(パウダー・フリー),(3)ニトロソアミン,あるいはNA発生源による発がん性の防止についてである。

この内,(1)については浸漬成型品の多くが,直接ヒトの皮膚に接触することから,注目されており,その対応はおおよそ2つに大別される。

すなわち,新鮮ラテックスそのものから蛋白質を酵素分解し,特定の界面活性剤で安定化し,さらに再濃縮して使用する方法と,製造加工の工程において酵素分解,加水分解,蛋白質の不溶性化など科学的システムを組み込んだ一連の作業の流れにおいて,製品表面層の蛋白質を除去するという方法の2つに区別される。

経済的には後者が有利であり,一方,臭気除去も含めて本質的な意味からすると前者が勝っている。したがって対象製品の種類と,製品が要求する特性(安全性の程度)とによって,いずれかを選択すればよい。

(3)に対しては,NRを発生させないか,極めて少量しか発生しない加硫促進剤を選択ないし,併用配合することで解決が可能である。

さらにいえば(1),(3)ともに”十分な洗浄と抽出”を行うことで,製品表面層における安全な対応は可能である。それらの詳細については,別の機会に記述したい。

なお,きわめて最近の浸漬製品,とくに直接ヒトの皮膚に接触し為害作用を与えることが顧慮される場合の対応として,中間工程における「ヒドロゲル(Hydro-Gel)コーティング処理技術」の確立があり,現在多くの医療用手袋,カテーテル,導管などに実用されつつある。つまり,製品表面に保護層(Barrier)を成型させるのである。

例えば,L.R.C.Products Ltd,(いわゆるロンドンラバー社)の新しい特許広報(特公平7-17771)は参考になる。しかしながら,このような技術はL.R.C.だけではない。

周知のように,かかる表面処理の目的は,ニトロソアミン(発がん因子)や蛋白質(アレルギー因子)などの製品表面への移行防止,および製品滑性の付与,微親水性の付与による生体への防御技術の開発にある。

いずれにしても問題点の(1)と(3)は,現在では少なくとも大きな技術的障壁にはなっていない。つまり対応法が急速に確立しつつあるからである。むしろ,問題点の(2)がかなり難しい点を残しており,これから表面処理技術の真価が問われることになろう。

1.1.2 SBRラテックス

スチレン・ブタジエン系ラテックスで結合スチレン量40%以下の低スチレンSBR,40~70%の中スチレンSBR(HSラテックス),およびそれらのカルボキシル変性など官能基準導入SBRラテックスがある。

SBRラテックスは,ASTM D140-62Tにより高温重合法で作られたものは2000番台,低温重合法によるものは2100番台と定められているが,需要に適合するように製造法や品質が改良され,各メーカーの品質も増加し独自の命名が行われるようになった。

用途は紙加工用が最も多く内添,浸漬,塗工などであり,クレーコート用途つまり顔料塗工用がその大部分を占めている,次いで繊維加工用途としてカーペットパッキング,不織布,植毛加工,顔料捺染などに供せられている。その他,フォームラバー,タイヤ,コード接着,床用接着,道路舗装アスファルト混入などにも使用され,HSラテックスは紙塗工用,繊維処理用,セメント混入などに用いられており,二重結合が少ないので,加硫効果は少ないが耐酸化性があり,純ポリスチレンラテックスに比べると強靭で軟化点も低い。それらの理由からNR,および他の合成ゴムラテックスと混用して,引張応力を高める補強材としても利用される。

1.1.3 NBRラテックス

ブタジェンとアクリロニトリルを主成分としSBRと同じ乳化重合で製造される。NBRラテックスも非変性と、アクリル酸,メタアクリル酸あるいはイタコン酸のようなカルポキシル基含有型モノマーで変性されているタイプがあり,その他スチレン,アクリル酸エスチル類,反応性モノマーなどを共重合する場合もある。

NBRラテックスは汎用ラテックスの中では耐油性,柔軟性,加工性がすぐれていることから浸漬製品,フォームラバーに使用されている。

1.1.4 CRラテックス

ブタジェンを塩素化し3,4-ジクロロブテンを作り,これを脱塩酸してクロロプレンモノマーを得て,さらに乳化重合し,乳化分散させたものがCRラテックスである。CRのホモポリマー以外に他のモノマーと共重合して得られるCRラテックス群は,CR本来の時の難燃性,耐油性,耐酸性,結晶性,接着性,物理的性質を改良する。

1.1.5 汎用ラテックスの配合設計

これらラテックスの実用加硫(架橋)系は,取り立ててここで説明する程のことでなく硫黄加硫,金属酸化物加硫,過酸化物加硫,樹脂加硫などであって,基本的に固形ゴムと大差はない.具体的なことは文献を引用されたい。

1.2 特殊ラテックス

1.2.1 特殊合成ラテックス

【1】 MBRラテックス

メチルメタクリレート(MMAと略称)とブタジェンの共重合体を主成分とするラテックスである。なおSBRにMMAを共重合させたラテックスは紙加工に多用されているがMBRラテックス変性体に属する。

MBRラテックスは物性的にはSBRに似ているが耐候性, 耐熱性,耐油性,光沢,接着性などに特長がある。また,カルポン酸モノマーを付加することで,さらに性能を向上させることができる。加硫系は硫黄加硫だが, カルポキシMBRは金属酸化物,樹脂加硫が適用され,特殊紙塗工,パルプ・ガラス繊維混抄紙のバインダー, 耐溶剤性や耐水性を付加した不繊布,カーペット,および顛料捺染バインダーなどに実用されている。要するに加硫ないし樹脂架橋したMBRラテックスが耐候性,接着性が優れているからである。それらの詳細は文献を参照されたい。

【2】 VPラテックス

ブタジェン,スチレン,2-ビニルピリジンが標準 比70:15:15で乳化重合されたラテックスで,タイヤコードなどの繊維接着には,レゾルシン・ホルマリン樹脂(RF)で補強されたVPLが用いられ,必要によってはSBRやNRラテックスが併用される。また,主としてポリエステル繊維に対する耐熱接着力を向上させるためカルポキシル化VPラテックスも注目されよう。

【3】 CSMラテックス

クロロスルホン化ポリエチレンを有機容剤に溶解した後,界面活性剤を用い乳化し,脱溶剤したもので後乳化型ラテックスに属する。CSMの特長である耐熱性,耐候性,耐オゾン性,耐薬品性,耐摩耗性,耐屈曲疲労性などを生かしたコーティング材,結合材として用いられ,加硫剤はMgO,促進剤はTRAが一般的ある。一方,CSMラテックスをRF処理すると,EPMやCSMと繊維接着に有効である。

【4】 PUラテックス

水性ポリウレタン,ウレタンラテックスは最近著しく用途が拡大している。つまり,水酸基を持つ化合物とイソシアネート基を持つ化合物をうまく組み合わせることにより,ハードセグメントとソフトゼグメントが交互に連なったブロックポリマー構造を作り,さらに線状ポリマーであってもハードゼクメントの分子間2次結合により擬似架橋結合も形成しているので,多面的な佐質が引き出せるわけである。

【5】 IRラテックス

リチウム触媒で溶液重合したcis 1.4含有量92~93%のIRポリマーを,溶解乳化した後,溶剤をストリッピングして作られたもので商品としてはMaxpreneIR-900がある。配合技術はNRとほぼ同様であるが,化学的安定性が低いから多価陽イオン物質や,高い脱水性薬品,吸着性の強い添加物などの使用には注意を要する。その場合に効果のある固定アルカリ溶液も濃度が高いとかえって不安定化を助長する。このことは一般合成ゴムラテックスにもいえることである。

また,一般的にアニオン系安定剤は機械的安定性の改良に効果があり,ノニオン系安定剤は化学的安定性の向上に寄与し,両性安定剤はどちらかというと機械的安定性の増加に大きい効果を示す。

興味深いことはアノード凝着浸漬時における抽出(Leaching)についてであり,ノニオン系安定剤を用いた場合は抽出しないと加硫阻害を起こすが,カゼイネートの場合は抽出なしでもそのような傾向は少なくないことである。また構造がNRに相似であっても,IRには非ゴム成分として耐老化性に貢献するものは含まれないから非汚染性老防やオゾン亀裂防止剤を添加しなれけばならない。

とくに,IRラテックスは感圧凝固性があること,そのゲルないし乾燥皮膜は極めて柔軟で粘着性があり,しかも透明であること,経日老化してもNRのように着色しない(無黄変)ことなどの長所があるので,低可塑性の純化ゴムラテックスとしても利用価値が見出されよう。

【6】 FKMラテックス

フッ素ゴム(FKM)はもともと他のゴム材料にはない特長を持っているが,1980年頃ダイエルラテックスという商品名でいくつかの銘柄が上市されている。例えばGL-152,252は造膜怯が良い。全固形分約50%,粘度約50~100cP,触媒を加えぬ場合のポットライフは約3ケ月間以上(触媒添加後は常温約3日間),色様は灰色から黒灰色である。皮膜は耐熱,耐薬品,耐油耐溶剤佐が卓越し,表面のすべり性が優れている。加工は直接浸漬法か噴霧法が適している。

【7】 特定の形状と機能を持つ合成ラテックス

現在から近時将来にかけて大きな期待が寄せられているラテックス群で,一般にミクロスフェア(Microspheres)と呼んでいる。

これについての詳細は省くが,図1にその大要を示す。例えば異相構造は異種のポリマー同士が粒子内で相分離を起こすことにより生成する粒子であり,ポリマー間の相対的極怯の違い,モノマーのシードへの溶解性,シードとモノマーの比率などの影響を受け,芯部(コア)/外殻部(シェル)型粒子,金平糖型,IPN (相互貫通網目構造)粒子が得られる。また,中空粒子 やミクロポイド粒子が塗料,紙,化粧品あるいは軽量化加工などて利用されているし,アクリロニトル・ブタジエン変性ポリマーをコアに,特定のポリマー(エポキシ,ポリウレタン,ポリオレフィンなど)をシェルにシフトした耐油,高弾性のハイブリッド・ソープフリー型コアシェルラテックスも発表されている(表5参照。

表1 原料組成別ポリウレタンの性能

| 利 点 | 欠 点 | ||

|---|---|---|---|

| 長 鎖 の ポ リ オ | ル 類 |

ポリエーテル類 PEG PPG PTMG |

柔軟性,可撓性 耐加水分解性 水蒸気透過性 |

耐光劣化 耐熱性 |

ポリエステル類 カプロラクトン |

優れた強伸度 反撥弾性 耐光性 耐熱性,耐寒性 耐摩耗性 |

耐加水分解性 低い水蒸気透過性 |

|

| ポリカーボネイト類 | 耐加水分解性 可撓性 耐摩耗性 |

高価格 | |

| イ ソ シ ア ネ | ト 類 |

芳香族 TDI MDI |

優れた強伸度 耐溶剤性 |

耐光性 |

| 脂肪,脂環族 HDI TMDI IPDI HMDI |

耐光性 可撓性 |

耐熱性 |

表2 代表的ポリウレタンラテックス

| タ イ プ | 製造方法 | 形態(外観) |

|---|---|---|

| ノニオン性 ポリウレタン |

強制乳化法 (乳化剤有) |

エマルジョン (乳白色) |

| アイオノマー型 ポリウレタン |

自己乳化法 (乳化剤なし) |

コロイド分散 (半透明~乳白色) |

| 水溶性ポリウレタン (ノニオン) |

水溶化法 (乳化剤なし) |

水溶性 (透明) |

表1は原料PUの性能を示し,表2は製造法概要を示している。

そしてPUラテックスの用途は表3に示すとおりであり,PU樹脂の形状による相違を参考のため表4に示した。

表3 ポリウレタンラテックスの用途分野

| 各種基材の接着(貼合)加工 PVCやPET等のプラスチックシート,フォーム,編織布,不織布,木材,紙,金属箔など 各種基材の貼合 植毛 (布およびPCV等プラスチックへの植毛) 合成皮革 |

| 各種基材の表面被覆(塗装)加工 皮革類のコーティング(アンダーコート,表面仕上げなど) 織物類のコーティング(防水,艶出し,パッキングなど) 金属類のコーティング(防錆,ストリッパブルコーティングなど) プラスチックフィルム類のコーティング(プライマーコート,表面仕上げなど) 硝子のコーティング(破損防止) |

| 粉体・ファイバー類の結合加工 不織布バインダー 顔料ビヒクル 黒鉛・石コウバインダー 硝子繊維の集束 |

| 各種基材の含侵加工 編織布の風合調整・防縮加工,スエード調加工 紙の内添・含侵加工 |

| 各種加工剤の改質 エマルジョンの造膜性,密着性,強度,耐水性,耐熱性などの改質 乳化重合用乳化剤等分散剤 |

表4 ウレタン樹脂の比較

※表は左右にスクロールして確認することができます。

| 有機溶剤溶液型 ポリウレタン |

ノニオン性ポリウレタン エマルジョン |

水性ポリウレタン アイオノマー |

||

|---|---|---|---|---|

| 製品形態 | 透明 | 白濁 | 水性ポリウレタン | |

| 粘度 | 高濃度 | 低粘度(増粘可) | 低粘度(増粘可) | |

| 溶媒 | 有機溶剤 | 水(+少量の溶剤) | 水 | |

| 粒形 | - | 1~5μ | 0.2~0.01μ | |

| 樹脂特性 | 疎水性 | 疎水性 | 親水性 | |

| 〃 | ノニオン | アニオン(カチオン) | ||

| 乳化剤 | 無 | 無 | 無 | |

| 安全性 | 災害・爆発の危険 | 無 | 無 | |

| 公害・資源の問題 | 無 | 無 | ||

| 作業性 | △ | ◎ | ◎ | |

| 造膜性 | ◎ | △ | 〇 | |

| 被膜特性 | 強 度 | ◎ | 〇 | 〇 |

| 耐水性 | ◎ | △ | 〇 | |

| 密着性 | ◎ | △ | ◎ | |

| 光 沢 | ◎ | △ | ◎ | |

図1 Development of microsphere technology

1.2.2 特殊NRラテックス(変性体を含む)

一般的にいうとNRラテックスで特殊タイプに包括されているのは表6のとおりである。そして,さらに最近注目され,かつ現用さている特殊NRラテックスを補筆したものが表7-aである。この2つの表を見れば配合設計のうえで特殊NRラテックスを選択することはおおよそ可能であろう。したがってこの節では補足的説明を行うだけにとどめる。

なお,表7-bに,それらの変性体ラテックスなどを原素材としたラテックス製品を,わが国で最も多様に製造している ㈱レヂテックスのリストを示した。

【1】 グラフト共重合NRラテックス

水相中に分散したゴム粒子の表面に吸着浸透しNR分子鎖に枝接重合(グラフト共重合)させる目的のために用いられるモノマーは主としてアクリレート系が多い。周知のラテックスはMMAを用いるMGラテックスでありそのグラフト率を適宜選定することにより,皮膜状用途以外に広義の粘,接着用途に不可欠の材料として潜在使用されている。

MMAグラフト反応以外に,過酸によるエポキシ化NRラテックス,グリシヂルメタクリレートによるエポキシ基を伴うアクリレート共重合ラテックス,スチレンモノマーをグラフトさせたラテックスなど,それぞれ予想される特有の性質がNRラテックスに付与され実用に供せられている。

なお,多くのグラフト共重合反応についていえることだが,肝心の技接重合には参加せず,モノマー単独の重合物(homopolymer)を作ってしまうか,モノマーのまま残留しているなどの欠陥が発生し易い事実についてである。その結果,得られたラテックスは加工性(造膜性など),物性,粘着性,接着性,自着性,化学的性質などに”バラツキ”が出てしまう。したがって,同一モノマー添加率であっても平常から反応効率を測定把握しておかなければならない。

グラフト反応を行う重要な条件は触媒添加量,反応温度,モノマー添加時からの工程管理などである。詳細は参考文献h)を参照されたい。

【2】 解重合NRラテックス(DPL:Depolymerized NR Latex)

ラテックスの状態で,目標とする解重合反応(低分子化)をゴム分子に行いDPLを製造する技術は,沖倉がすでに有機過酸化物を使用し実用規模で調整することに成功し,反応型粘着化剤,反応型軟化剤(加硫可能の可塑化NRラテックス)としてすでに上市されている。

DPLは製造時の活性酸素量,反応温度と時間,かきまぜの条件,および原料NRラテックスの持っている諸性質が解重合度(DPD)を決定づける。それらの因子を適切に設定することにより,かなり広い範囲のDPLを任意に確保することができる。

DPLは常態貯蔵中に徐々に分子量が増加してDPD が変化する。この切断したゴム分子の再結合現象は常温付近における重合反応,あるいは架橋反応と推定する。変性体材料としてDPLを考えたとき,そのような経時的DPDの上昇は阻止しなければならない。

DPDの変化を防止するために重合停止剤,重合禁止剤または重合抑制剤(沖倉はストッパーと呼んでいる)が必要である。結果的にいうと促進剤MB(2メルカプトペンゾイミダゾール),PPD(ペンタメチレン・ ジチオカルバミン酸ピペリジン),SDD(ジメチル・ ジチオカルバミン酸ナトリウム)らを約1phrDPLに添加すると有効である。

さて,NRラテックスは有機過酸化物(POと略称)を用いて架橋もできるし,解重合せさることも可能である。この違いは何に起因するのであろう。一つの考え方はラテックス中の溶存酸素が多いか少ないかによる挙動である。酸素が少ないとPOの分解によって生じたペルオキシドラジカルがゴム分子に働きかけゴム分子ラジカルを生じた際に,それが再結合して分子量が増大する。この反応が分子の随所で生ずる結果ゴム分子が網目構造を作り架橋が行われる。しかし,この際多量の溶存酸素が存在すると,老化による軟化現象類似の反応によってゴム分子が切断され,解重合反応が進行する。

したがって,解重合するためには強い攪拌により空気との接触を高め溶存酵素濃度を上げることが効果的となるであろう。一方,POを用いるNRラテックスの加硫反応の場合には,解重合と同様の温度域での反応であるが,DPL製造の場合の如き空気を耽り込むような 強い攪拌は行わない。また,POの低温域での分解を促進する目的でポリアミンを併用するレドックス反応が採られる。そのため低温側になるほど解重合反応が抑制されて重合反応が優勢になると考えられる。

このように類推すると,DPLのDPD上昇現象(もどり現象)は,常温域における重合反応,架橋反応であり,その抑止には重合停止剤としてジチオカルバミン酸塩が該当することが予測される。

なお,NRの解重合に過敏化水素水が使用された古い研究があるが,多くの理由から工業的規模より対象にはならない。また,ヒドロキシルアミン添加NRラテックスは,濃縮ラテックスのゴム可塑度の自然増加を防止したタイプでDPLとは違う目的内容の材料である。

すなわち,DPLは分子量分布を除くと,一般濃縮NRラテックスとほぼ同様の性質であり,普通の加硫方法が適用でき,加硫後は柔軟で永久伸びの少ない製品が得られる。また,当然のことながらDPLは粘着性がすぐれていること,酸化による着色は原料に脱たん白ないし純化したラテックスを用いることにより改良できる。

表5 機能性ミクロスフェアの応用例(鈴木,長谷川,杉村:ポリファイル)

※表は左右にスクロールして確認することができます。

| 間 隙 保 持 |

用途 | 液晶セルスペーサー |

|---|---|---|

| ①ガラス板間に均一な粒子径の粒子を挿入して,液晶の厚さを一定に保つ ②クリーン,透明,耐溶剤性,真球,単分散粒子 |

||

| 技術的課題 | 粒子径の単分散性向上,粒子のクリーン度アップ | |

| 用途 | フィルムスペーサー | |

| ①塗布層の厚さコントロール ②耐熱性,クリーン,真球、単分散粒子 |

||

| 技術的課題 | 加工時における粒子の形状保持 | |

| 用途 | 感圧スチルト剤 | |

| ①ノンカーボン紙など裏地に塗布し弱い力では顕色しないための間隙保持 ②バインダー機能 |

||

| 技術的課題 | ||

| 滑 剤 |

用途 | 化粧品滑剤 |

| ①染みを隠す被膜性,滑らかな感触を与える展延性,皮膚への長時間付着性,汗・油の吸着性,肌のなじみ性付与微粒子 | ||

| 技術的課題 | 光沢向上,隠蔽性向上,肌の滑り性向上,通気性向上,人体に対して安全無害,多孔球状,単分散粒子向上 | |

| 用途 | 標準粒子 | |

| ①粒子径の正確さをメーカーが保障した真球微粒子のものさし,または正確な粒子個数標準 | ||

| 技術的課題 | 粒子の真球性,単分散性,非凝集性向上,粒子のクリーンアップ,腐敗しないこと | |

| 担

体 |

用途 | トナー用樹脂 |

| ①熱あるいは圧力で流動性を持ち顔料を分散しうるバインダー機能 ②単分散粒子による高解像度・粉体流動性向上,定着性・耐湿性付与 |

||

| 技術的課題 | 画像の鮮明度,高解像度,色調の鮮やかさ向上,粒子の小径化,真球化,単分散性向上 | |

| 用途 | 高分子触媒 高分子試薬 |

|

| ①触媒を粒子表面に担持することによる均一系・不均一系触媒それぞれの良さを組み合わせた触媒作用の高活性化と触媒の反復利用率の向上 | ||

| 技術的課題 | 触媒作用の高活性保持,触媒反復利用率の 向上,副反応の減少,触媒の回収のしやすさ | |

| 用途 | カラム充填剤 | |

| ①溶質と充填剤との物理的,化学的な相互作用による溶質の分離, ②酵素と基質,抗原と抗体間の特異的親和性を利用した溶質の分離 |

||

| 技術的課題 | ゲルの強度・安全性・分離能・耐圧性向上ロット間の再現性向上,高速高分離能,大量分取,安全性向上 | |

| 用途 | 細胞分離 | |

| ①抗体感作マーカー(磁性,電荷,蛍光付与)粒子により,特定細胞を抗原抗体反応させて,磁性,電場,フローサイトメトリーにより分離 | ||

| 技術的課題 | 試薬感度の向上 | |

| 用途 | 細胞標識担体 | |

| ①抗体感作,蛍光体付与粒子を各種細胞の混合物中に添加して,抗原抗体反応をさせることによる特定細胞の標識 | ||

| 技術的課題 | 非特異的付着の減少,蛍光標識モノクローナル抗体との差別化 | |

| 用途 | ドラッグキャリヤー担体 | |

| ①粒子の大きさにより,生体内で行きつける場所が異なる。薬理活性物質をラテックス表面に固定し,日的の場所で薬を徐放する | ||

| 技術的課題 | 生体への安全性・無毒性,高効率なドラッ グ担体機能,ターゲットヘの到達率向上,薬効を持続させる徐放機能 | |

| 用途 | 貧食機能テスト | |

| ①細胞が貧食しやすい粒子径で,蛍光体付与などマーカー化した粒子による細胞(白血球など)の食作用機能テスト | ||

| 技術的課題 | 食作用によって蛍光を発する機能付与。生体への安全性.無毒性,粒子径の単分散性向上。 | |

| 用途 | 診断薬担体 | |

| ①粒子表面に抗原(抗体)を固定し,抗原抗体反応をラテックスの凝集の有無で判定 | ||

| 技術的課題 | 感度向上,非特異凝集の防止 |

表6 特殊ラテックスの種類と特徴および用途

※表は左右にスクロールして確認することができます。

| 汎 用 特 殊 ラ テ ッ ク ス |

高精製(低非ゴム分):DC 2回遠心分離 | |||

|---|---|---|---|---|

| タイプ | TSC % | DRC % | ||

| HA,LA | - | >60 | 0.5 | |

| 備考 | 1回濃縮後,希釈して再遠心分離,はじめてクリーミングしてから希釈して遠心分離 | |||

| 特徴 | 低非ゴム分(高純度),化学的安定性大,乾燥被膜が淡色,呼吸性小,加硫やや遅く耐老化性が不足 | |||

| 用途 | 電気絶縁性,医療,コンドームなど浸漬製品,ゴム糸押出 | |||

| 高精製(低非ゴム分):SS サブステージ | ||||

| タイプ | TSC % | DRC % | ||

| HA,LA | - | >60 | 0.8 | |

| 備考 | 1回濃縮後,希釈して再遠心分離,はじめてクリーミングしてから希釈して遠心分離 | |||

| 特徴 | 低非ゴム分(高純度),化学的安定性大,乾燥被膜が淡色,呼吸性小,加硫やや遅く耐老化性が不足 | |||

| 用途 | 電気絶縁性,医療,コンドームなど浸漬製品,ゴム糸押出 | |||

| 高精製(低非ゴム分):高濃度遠心分離 HDRC 2回遠心分離 | ||||

| タイプ | TSC % | DRC % | ||

| HA,LA | 67.6 | 66.8 | 0.8 | |

| 備考 | アンモニア:0.6% MST:1812 VFA:0.072 KOH NO:0.53 | |||

| 特徴 | 高濃度,高粘度,湿潤ゲル強度高い,吸収性小,乾燥被膜淡色 | |||

| 用途 | 浸漬,ゴム糸,フォーム,他のラテックスとのブレンド | |||

| 凍結融解安定化 FTS 遠心分離 | ||||

| タイプ | TSC % | DRC % | ||

| HA,LA | - | - | - | |

| 備考 | サルチル酸ナトリウム0.15~0.02%(対ラテックス)と ラウリル酸アンモニウム0.02~0.08% | |||

| 特徴 | 凍結による不安定化を軽減,MSTやや大 | |||

| 用途 | 一般に適す | |||

| 超低アンモニア KLA‐ZN 遠心分離 | ||||

| タイプ | TSC % | DRC % | ||

| KLA | - | >60 | 1.35~1.50 | |

| 備考 | アンモニア:0.07~0.10% MST:700~1300 VFA:0.01~0.03 KOH NO:0.4~0.05 |

|||

| 特徴 | LAよりアンモニア臭少なくほとんど無臭LA‐TZよりZnO増粘性小 | |||

| 用途 | 一般に適す | |||

| 高濾過性 MICROTEX - | ||||

| タイプ | TSC % | DRC % | ||

| HA,LA | >61.5 | - | >2.0 | |

| 備考 | - | |||

| 特徴 | マイクロフロック(微小凝集物)がなく濾過性がよい | |||

| 用途 | 一般用 | |||

※表は左右にスクロールして確認することができます。

| 化 学 変 性 処 理 ラ テ ッ ク ス |

前 加 硫 ラ テ ッ ク ス |

フィールドデラックスまたは濃縮ラテックスから調整し遠心分離にかけて濃縮または精製することもある |

|

| 特徴 | 省エネ,乾燥するだけで加硫ゴム製品がえられる | ||

| 用途 | 一般用浸漬製品食用品,乳首など | ||

| 食用品,乳首など | |||

TMTD(テトラメチルチウラムジスルフィド) |

|||

| DTDM(ジチオジモルホリン) | |||

| 特徴 | 省エネ,乾燥するだけで加硫ゴム製品がえられる 耐熱性良好 |

||

| 用途 | 耐熱性用途 | ||

濃縮ラテックスを用いてTBHPOとTEPAのルドックス開始開始剤で加硫 |

|||

| 特徴 | 高純度,S,ZnO,Accなど不含,透明,衛生安全性 | ||

| 用途 | 医療,浸漬製品,接着用 | ||

| 低 ム | ニ | |

HRH(LCV)恒ポリマー粘度ラテックス ヒドロキシルアミン改質ラテックス |

||

| 遠心分離 | ポリマー粘度一定,HRHはHDRCを用いたもの | ||

| 用途 | 急速ゲル化接着剤,成型フォーム | ||

| DPL 解重合ラテックス PO処理 |

|||

| 遠心分離 | ラテックス状ではポリマー粘度を低下,加硫により物性回復 | ||

| 用途 | 高分子型(反応型)粘着付与剤・軟化剤 | ||

| グ ラ フ ト 化 |

MG MMAグラフト |

||

| フィールドラテックスまたは濃縮ラテックスを用いて調整MMAの添加量各種 | |||

| 用途 | 補強・硬さ改質,接着剤 | ||

| SG PSグラフト |

|||

| 用途 | - | ||

| H‐F樹脂 補強NRL ヒドラジン‐ホルムアルデヒド(H‐F)をラテックス中で樹脂化したラテックス |

|||

| 硬度,モジュラス,引張強さ,引裂強さ大 | |||

| 用途 | 一般に使用できる | - | ENRL エポキシ化NRラテックス |

| (マレーシアのパイロットプラントで製造されるが,試料はまだ入手できない) | |||

| 用途 | 耐油,透過性小,耐摩擦性大 | ||

表7‐a NRラテックスの変性体,およびその特性

※表は左右にスクロールして確認することができます。

| 大別 | ポリマー組成 | 特性 | ||

|---|---|---|---|---|

| NR 加 硫 系 |

イオン架橋 | 硫黄(S8)前加硫 | 高度の一般物性,繊維加工 | |

| 硫黄ドナー加硫系 | 耐熱,耐老化性の付与 | |||

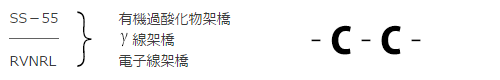

| ラジカル架橋 | 無硫黄系前加硫(Peroxid,γ‐ray,電子線) | 生体安全性,非蝕害性,粘,接着性の付与 | ||

| NR 共 重 合 系 |

グラフト共重合系 | モノアルキルアクリレート系 多官能アクリレート系 エポキシ系 モノスチレン系 アクリロニトリル系 無水マレイン系 |

接着性,補強性,耐摩耗性, 耐老化性,耐水性,繊維接着, 硬度付与などの性能向上 |

|

| NR 改 質 系 |

脱たん白化 | 生体安全性,耐水性 | ||

| 低分子化(低可塑化) | 反応性の軟化,粘着剤としての特性 | |||

| ポ リ マ | 素 材 の 組 み 合 わ せ 技 術 |

NR 複 合 系 |

硫黄前加硫と各種グラフト系との複合反応 | 粘接着性,結合性,物性の向上,S8加硫,C-C架橋物の物性改良 | |

| ラジカル前加硫と各種グラフト系との複合反応 | ||||

| 硫黄前加硫系とラジカル前加硫系との複合反応 | ||||

| 縮合系樹脂(例:ノボラック型フェノール,ブロックドイソシアナート)との複合反応 | 同上 特定の接着,物性改良 |

|||

| NR/S.R ブ レ ン ド 系 |

NR系※:SBR,X-SBR,UR,X-UR,またはACE系 | 物性改良,再剥離性,強圧粘着性,再粘着性,特殊塗工紙の粘・接着性の付与 | ||

| NR系※:NBR,X-NBR,CR,X-CR | 対油、耐酸,耐アルカリ,耐候性などの性能付与 | |||

| NR系※:ACE,X-NBR | 油面粘着性の付与 | |||

| NR系※:ACE,またはCMC | 湿面粘着性付与 | |||

| (NR系)※:EVA,ACE,粉状可塑剤 | 熱再活性型粘着性の付与 | |||

※NR系:NR加硫系,NR共重合体,NR複合体を包括

表7‐b ラテックス系接着剤・コーチング剤製品一覧(Regitex®シリーズ)

※表は左右にスクロールして確認することができます。

| 主成分 | 内容 | 用途 | |

|---|---|---|---|

| NR加硫ラテックス系 | PC- | 硫黄系前加硫ラテックス | 浸漬製品用(風船,手袋,他)ストリッパブルペイント |

| V- S- |

硫黄系後加硫型ラテックス | 浸漬成品用 注型用(人形) |

|

| TT- | チウラム加硫型 | 浸漬製品用(耐熱,耐候性優秀),耐熱性注型製品 | |

| SS- | 有機過酸化物前加硫型 | 無硫黄を特徴とした浸漬製品用(指サック,手袋,ほか)接着剤基材,ストリッパブル塗料 | |

| NRラテックス‐樹脂グラフト系 | MG- AG- |

NR‐アクリルグラフト体 | 各種接着剤基材(塩ビ用,合皮用,製靴用,植毛用,コールドシール剤ほか) |

| SG- | MGの前加硫型 | 同上,ゴム粉用接着剤,プレスボード用バインダー | |

| HG- | MGの変性型 | 塩ビ用接着剤,製靴用接着剤 | |

| STG- | NR‐スチレン | 各種接着剤基剤 | |

| EMG- | NR‐GMA | 各種接着剤基剤 | |

| NRラテックス改質系 | H- HS- |

NRの変性型 | 糊引き加工用,粘接着剤 |

| DP- DPG- |

低分子化NR DP‐MG |

軟化剤,粘接着剤 各種接着剤基剤 |

|

| CL- | NRの変性型 | 速乾性接着剤,靴用接着剤 | |

| NRラテックス‐化学変性 | ENR- | エポキシ化NR | 耐油性浸漬製品、缶シール剤基剤ガスケット用,各種接着剤基剤 |

| 合成ゴムラテックス系 | SB- SR- |

SBR変性型 | NRラテックスの改質用 硬仕上剤 |

| NB- ANG- |

NBR変性型 | 塩ビ用接着剤,NBR用接着剤,耐油性接着剤 | |

| CR- CG- |

CR変性型 CR‐アクリルグラフト体 |

各種ゴム,樹脂用接着剤,植毛用糊 耐候性被膜成型用 |

|

| 合成樹脂エマルジョン系 | HM- HS- |

EVA系 ポリオレフィン系 |

繊維用ホットメルト接着剤 紙用ヒートシール剤 |

| T- | ロジン系,テルペンフェノール | ラテックスエマルジョン用粘着化剤 | |

| A- FSA- |

アクリル系 | 粘着剤,NR,SBR用改質剤 衝撃吸収性材料 |

|

| 高機能ラテックスエマルジョン | BI- | ブロック型イソシアネート | 合成ゴムラテックス,樹脂エマルジョンの架橋剤(ノンホルマリン) |

| U- | ウレタン変性型 | 塩ビ用接着剤,合皮用接着剤 | |

| DT- | アクリル-スチレン系 | ディレードタック型粘着剤 | |

| HCR- | NR系,SBR系 | 帯電防止性,導電気性接着剤 |

本記事は「月刊 接着 」に掲載した内容です。

本内容に関する続報・問い合わせ等は下記のお問い合わせよりご連絡ください。

初出:月刊 接着

1997年8月25日発行

VOL.41 No.8

ゴムラテックス、およびその変性体における実践技術の展開

レヂテックスではラテックスの特性を利用した水性接着剤を始めとし、

人と地球に優しい業務用洗剤など、実用性の高い製品開発を行っております。

お客様のお悩みを解決し、お客様に寄り添って柔軟に対応・ご提案をいたしますので、

お気軽にご相談ください。